NEWSLETTER ABONNIEREN

Sie interessieren sich für die Projekte und Ergebnisse unserer Zukunftslabore? Unser Newsletter fasst die wichtigsten Ereignisse alle zwei Monate zusammen.

Jetzt anmeldenDie Industrie ist der umsatzstärkste Wirtschaftszweig in Niedersachsen, insbesondere die Automobilbranche. Viele der in der Industrie benötigten Teile werden durch spanende Fertigungsverfahren, wie dem Drehen, bearbeitet: Dabei trägt ein Werkzeug Material in Form von Spänen von einem rotierenden Bauteil ab. Bei der Drehbearbeitung können sich lange, ungebrochene Späne bilden, die sich im Werkzeug oder in der Maschine verfangen können. Solche Späne lassen sich nicht automatisch entfernen und können das Werkzeug oder das Bauteil beschädigen. Die Spanform wird durch ein komplexes Zusammenspiel vieler Einflussfaktoren bestimmt – etwa durch Werkstückmaterial, Schnittgeschwindigkeit oder Werkzeuggeometrie. Diese Faktoren lassen sich nicht immer ohne Weiteres anpassen oder vorhersehen, wie Schwankungen zwischen verschiedenen Chargen.

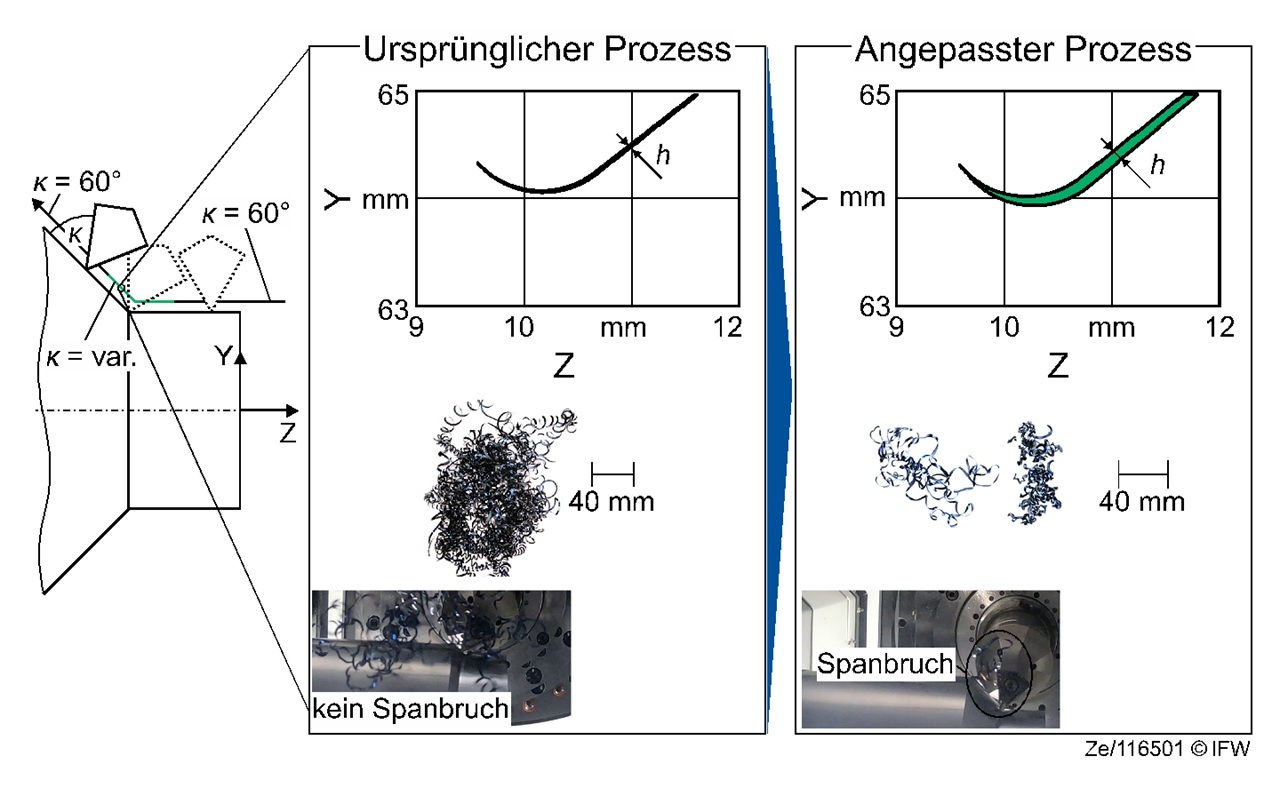

Das 3-Achs-Simultandrehen (wie das High Dynamic Turning, HDT) bietet neue Möglichkeiten, um kritische Späne gezielt zu vermeiden. Im Gegensatz zum konventionellen Drehen mit einer festen Ausrichtung zum Bauteil lässt sich das Werkzeug hier über eine zusätzliche Rotationsachse flexibel positionieren. So kann die Geometrie des Werkzeugs an die jeweilige Bearbeitungsanforderung angepasst werden. Dies führt zu einer höheren Effizienz, günstigeren Spanformen und reduziertem Werkzeugverschleiß. Außerdem sind durch den zusätzlichen Freiheitsgrad weniger Werkzeugwechsel erforderlich, wodurch die Produktivität steigt.

Um die beschriebenen Vorteile zu realisieren, werden die Forschenden des Transferprojektes „Bildgebende Spanformdetektion zur Automatisierung von High Dynamic Turning Prozessen mittels Prozessadaption“ (VisionAdapt) das High Dynamic Turning (HDT) mithilfe des Maschinellen Lernens (ML) optimieren.

Projektziel und Vorgehensweise

Zur Verbesserung des HDT-Prozesses werden die Forschenden ein Kamerasystem in der Maschine installieren – in unmittelbarer Nähe zum Werkzeug. Das Kamerasystem erfasst während der Bearbeitung kontinuierlich Bilder der entstehenden Späne. Die Bilddaten werden auf einem Edge Device verarbeitet und anschließend mit eigens entwickelten ML-Modellen ausgewertet. Das Ziel ist es, kritische Spanformen automatisch und während der Entstehung zu erkennen.

In zwei Stufen werden die Forschenden dieses System schrittweise erweitern. In der ersten Stufe soll das System lediglich mit einem Maschinenstopp oder einer Warnung reagieren. In der nächsten Stufe soll die Maschine erkannte Probleme selbstständig beheben: Die ML-Modelle berechnen in Echtzeit, wie sich das Werkzeug bewegen muss, um unkritische Späne zu erzeugen. Die Bearbeitung passt sich automatisch an – ohne menschliches Eingreifen.

Dafür werden die Forschenden verschiedene Ansätze untersuchten Zum einen kann die Bewegung, mit der das Werkzeug über das Bauteil fährt (sog. Vorschub), gestoppt werden, wodurch dünnere Späne entstehen. Dies kann wie eine Sollbruchstelle für den Span wirken. Zum anderen kann das Werkzeug in eine oszillierende Bewegung versetzt werden – also in schnelle, kleine Hin-und-Her-Bewegungen –, um gezielt Spanbrüche herbeizuführen.

Für das Training der ML-Modelle werden neben Bilddaten auch Maschinensteuerungsdaten sowie Informationen zu Rohteil-, Ziel- und Werkzeuggeometrie herangezogen.

„Mit der ML-basierten Datenauswertung wird es möglich sein, die Späne in Echtzeit zu beobachten und den Drehprozess situativ anzupassen. Dadurch kann die Fertigung weiter automatisiert und beschleunigt werden.“

Prof. Dr.-Ing. Berend Denkena

Leibniz Universität Hannover, Institut für Fertigungstechnik und Werkzeugmaschinen

Die Forschenden werden im Laufe des Transferprojektes einen Prototyp entwickeln, der die Berechnungen in Echtzeit durchführen und die Prozessanpassungen eigenständig umsetzen wird. Er soll in einem Dreh-Fräszentrum getestet und anhand praxisnaher Use Cases geprüft werden. Im Erfolgsfall wird der Industriepartner den Prototyp zu einem marktreifen System für den Serieneinsatz weiterentwickeln.

Erkenntnisse aus den Zukunftslaboren

In dieses Transferprojekt fließen Forschungserkenntnisse und -methoden der Zukunftslabore Agrar, Mobilität und Produktion ein.

Das Zukunftslabor Agrar bringt wertvolle Erfahrungen in der Entwicklung von Algorithmen für die Bildverarbeitung sowie von ML-Modellen zur Echtzeitanalyse ein. Das Zukunftslabor Mobilität steuert seine Expertise zur Entwicklung von Zukunftsszenarien bei, um Anforderungen an technologische Innovationen aus verschiedenen Perspektiven zu betrachten. Das Zukunftslabor Produktion verfügt über Expertise in der Entwicklung adaptiver ML-Modelle für die spanende Fertigung.

„Unser Anspruch ist es, ein innovatives Verfahren zu entwickeln, das Unternehmen in der Zerspanung einen konkreten Mehrwert bietet. Deshalb stellen wir den Transfer zwischen Forschung und Wirtschaft auf zwei Wegen sicher: Zum einen werden wir Zukunftsszenarien entwickeln und daraus zukünftige Anforderungen an das Verfahren ableiten, um dessen langfristige Relevanz schon im Entwicklungsprozess zu berücksichtigen. Zum anderen wird unser Praxispartner die Marktfähigkeit bewerten und technische Anforderungen aus Sicht der Industrie beisteuern.“

Prof. Dr.-Ing. Thomas Vietor

Technische Universität Braunschweig, Institut für Konstruktionstechnik

Projektpartner

Folgende Partner aus Forschung und Praxis sind am Transferprojekt VisionAdapt beteiligt:

Beginn: 01.05.2025

Ende: 30.04.2026

zukunft.niedersachsen (VolkswagenStiftung)